- Марек Вармус

- Марчин Кельчевский

- Томаш Скшезинский

- Петр Подразка

- Михал Костшинский

- Доминик Мацеевский

- Томаш Орловский

- Бартош Новак

- Михал Глаевский

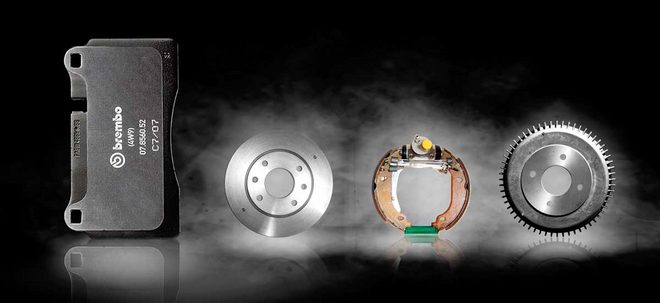

Рис. ATE, Bosch, Brembo, Delphi, EBC, Friction, Lumag, Tomex, TRW

В прошлом качество автомобильной тормозной системы зависело главным образом от цены всего транспортного средства. Самые дорогие модели ушли на дорогие модели в определенный период, а на дешевые - менее эффективные, часто даже технически устаревшие.

В сегодняшних массовых поездках рассмотрение этого вопроса было бы недоразумением, потому что эффективность тормозов важна для безопасности не только пользователей конкретного автомобиля, в котором они были установлены, но также и других участников дорожного движения. Именно поэтому все новинки, повышающие эффективность торможения, быстро становятся популярными в моделях всех ценовых классов. Это также относится к фрикционным накладкам. О текущих направлениях их технического совершенствования и принципах оптимального обслуживания сегодня сообщают на нашем форуме представители самых известных производителей тормозных систем в Польше.

Марек Вармус

ATE

Для всех одинаково

Современные тормозные колодки - это очень сложный продукт, который должен соответствовать многим ожиданиям и требованиям. Во-первых, это надежность работы даже в экстремальных условиях и эффективность торможения, то есть его кратчайший путь. Кроме того, сегодня большое внимание уделяется изучению шумности их работы и сопутствующих вибраций. Другими важными аспектами являются стойкость к износу и защита окружающей среды, следовательно, уменьшение производимой тормозной пыли

Все тормозные колодки ATE, независимо от того, предназначены ли они для заводской сборки на новых автомобилях или для использования в качестве запасных частей в подержанных автомобилях, - подвергаются одинаковым испытаниям и требованиям. Эти испытания соответствуют требованиям автомобильных брендов и европейскому стандарту ECE R90.

Что касается их сервисной замены, мы рекомендуем заменить диски тормозными колодками для удобства тормозной системы. Мы считаем, что одно изменение диска является приемлемым для максимум двух замен колодок, при условии, что элемент, подлежащий повторному использованию, все еще имеет достаточную минимальную толщину (около 50% износа), не проявляет чрезмерного бокового или радиального биения и не находится на своих рабочих поверхностях. углубления, коррозия или другие изменения материала, вызванные, например, перегревом.

Марчин Кельчевский

Роберт Бош

Стандарт ECE R90 недостаточно

Независимо от условий, в которых он работает, тормозная колодка всегда должна быть одинаково эффективной. Каждая из ее моделей предназначена для определенного типа тормозной системы, которая, в зависимости от модели транспортного средства, отличается по своим параметрам. И смесь, и форма выбраны так, чтобы сочетать жизнь с максимальной эффективностью и обеспечивать максимальный комфорт. Для европейских применений, прежде всего, важны эффективность и долговечность, а для американских - отсутствие пыления и бесшумная работа. Так что нет ни одного универсального кирпича или одного универсального фрикционного состава, поэтому испытания и испытания так важны.

Все тормозные колодки, как на оригинальном рынке (производители автомобилей и авторизованные сервисы), так и на IAM (независимый рынок запчастей), проходят одинаковые испытания. Этого достаточно, чтобы соответствовать стандарту ECE R90, чтобы данная модель кирпича была выпущена в продажу. Однако этот стандарт требует только 6 тестов, без самого важного, то есть теста на торможение, который проверяет производительность тормозной системы. Bosch выполняет более 20 видов испытаний в различных атмосферных условиях, включая тормозной путь на максимальных скоростях. Испытание также проводится в горных условиях с максимальной нагрузкой. Кроме того, проверяется стабильность коэффициента трения при всех условиях эксплуатации.

Однако не все зависит от самой облицовки. Тормозная система должна быть на 100% функциональной, а ее долговечность определяется ресурсом самого слабого элемента. Поэтому при обслуживании не забывайте заменять тормозные колодки или лопасти. Состояние тормозной жидкости также очень важно. Рекомендуется заменять его не реже одного раза в два года. Жидкость обладает гигроскопическими свойствами, что означает, что она впитывает влагу. Допустимая влажность до 3%. Мы рекомендуем всегда заменять тормозные диски колодками. Другой проблемой является правильное выполнение этих сервисных работ, то есть тщательная очистка и смазка всех мест, где это требуется.

Томаш Скшезинский

Брембо Польша

Комплексное улучшение

Основными параметрами, определяющими качество фрикционного материала, являются: малый тормозной путь, долговечность, комфорт и низкий уровень выбросов пыли. Поскольку поддержание этих параметров противоречиво, необходимо найти компромисс между превосходными характеристиками, комфортом и долговечностью. Условием хорошего качества тормозных накладок является применение стабильного коэффициента трения в широком диапазоне скоростей и рабочих температур, давлений, возникающих в гидравлической системе, а также атмосферных условий. Также важными являются: высокая долговечность оболочки и взаимодействующей с ней поверхности диска, стабильная сжимаемость фрикционного материала, его соответствующая теплопроводность (в основном, в случае тормозных колодок), низкий уровень шума при торможении и устойчивость к явлению выцветания в период приработки.

Поскольку каждая из этих характеристик зависит от других факторов, улучшение продукта состоит в такой разработке состава фрикционного материала, технологии производства и конструкции облицовки, чтобы в конкретном автомобиле и предложении Brembo включало более 1200 эталонов, чтобы получить оптимальные значения всех соответствующих параметров.

Поэтому каждый фрикционный материал Brembo испытывается с точки зрения механических требований (абразивность и сжимаемость), параметров окружающей среды, рабочих характеристик (стандарт SAE J2522), комфорта (стандарт SAE J2521) и долговечности (стандарт SAE J2707). В случае применения оригинального оборудования необходимо получить одобрение изготовителя транспортного средства, которое требует проведения требуемых испытаний. Таким образом, Brembo тестирует свою продукцию как в лабораторных (статических и динамических испытаниях), так и в дорожных испытаниях, позволяя измерять и оптимизировать субъективные характеристики, такие как комфорт и шум.

Практическое использование преимуществ облицовки также зависит от состояния тормозных дисков или барабанов, взаимодействующих с ними. Для поддержания надлежащей теплоемкости этих компонентов необходимо соблюдать их рекомендуемые минимальные толщины. Если металлические детали не способны накапливать соответствующее количество тепловой энергии, рабочая температура увеличивается, снижается коэффициент трения и долговечность фрикционных материалов. Поэтому обслуживание не может быть ограничено заменой накладок только в том случае, если металлические детали не соответствуют требованиям к размерам, указанным их изготовителем, или не имеют надлежащего состояния поверхности.

Отдельной проблемой, требующей технического осмотра, является техническое состояние гидромеханических компонентов тормозной системы, таких как зажимы или распределители челюстей.

Brembo является лидером в разработке тормозных систем. Работа над их дизайном и полный контроль над производственным циклом дают нам очень хорошие знания о каждом элементе системы, что позволяет добиться интеграции всех компонентов на этапе проектирования. Независимо от стандарта ECE R90, который регулирует качество отдельных деталей, только опыт производителя тормозной системы может обеспечить идеальную посадку всех компонентов.

Петр Подразка

Delphi Product & Service Solutions (DPSS)

Все по оригинальным стандартам

Ассортимент фрикционных накладок Delphi, включая тормозные колодки, разработан и изготовлен в соответствии с требованиями к оборудованию OE OE. Поэтому для достижения требуемых характеристик фрикционные колодки изготавливаются с использованием более 20 различных формул материалов. Конструктивным достижением Delphi является использование защитного слоя в тормозных колодках, созданного из фрикционного материала с повышенным содержанием смол, который усиливает сцепление фрикционного материала с несущей пластиной, а также демпфирует вибрации и шумы (например, скрипучие блоки), предотвращая чрезмерную передачу тепла к тормозной жидкости. Стоит отметить, что такое решение требуется производителями автомобилей для первой сборки оригинального оборудования. Немногие производители используют их для рынка запчастей.

Другие конструктивные решения Delphi, обеспечивающие соответствие требованиям OE для тормозных колодок, включают в себя: поверхностные разрезы, которые исключают риск растрескивания фрикционного материала, снятие фаски с кромок для снижения шума и ускорение установки колодок на тормозной диск, стальные опорные пластины, эпоксидная смола с порошковым покрытием для защиты от коррозии.

Компания Delphi стремится поставлять тормозные колодки на вторичный рынок не позднее, чем через 6 месяцев после появления новой модели автомобиля. Поэтому процесс проектирования, испытаний и производства должен быть идеально спланирован. Инженеры-разработчики продукции проводят испытания в самых экстремальных дорожных условиях, встречающихся в мире. В ходе их проведения проводится полный анализ проекта, с особым акцентом на тип, качество и технические характеристики противошумных шайб, конструкции несущей пластины, фрикционного материала и дополнительных принадлежностей.

В рамках исследований в области развития ежегодно проверяется около 200 новых фрикционных материалов. В этом случае коэффициент трения и его стабильность, долговечность и комфортность работы проверяются (при определенных температурах и условиях окружающей среды).

Современные тормозные системы все больше зависят от сложных электронных систем для повышения безопасности вождения. Поэтому требования к диагностике и ремонту также возрастают. Визуальный осмотр, знания о работе систем или опыт - уже недостаточно. Становится необходимым использовать электронные диагностические устройства, потому что, например, после замены тормозных колодок блок управления должен изменить свою работу в зависимости от толщины зарегистрированных элементов.

Михал Костшинский

ЕЦБ Польша

Эффективность зависит не только от облицовки

Английские инженеры, разрабатывающие бренды EBC Brakes, в первую очередь концентрируются на качестве используемых материалов и инновационных решениях, которые повышают эффективность и комфорт торможения.

Основным признаком высокого качества является устойчивость фрикционного слоя к изменениям температуры. Высокий коэффициент трения в разных температурных диапазонах также свидетельствует о качестве продукта. Дополнительные решения, такие как наклонные разрезы и расширительный шов, позволяют добиться комфортной, тихой работы блока, минимизировать риск растрескивания вкладыша и получить лучшие параметры охлаждения.

ECB представил специальное покрытие Brake-in во всех своих сериях оболочек, которое ускоряет взаимное притирку колодок с использованными и новыми тормозными дисками. Компания также добавляет к большинству фрикционных накладок антивибрационную накладку, минимизирующую явление визга тормоза.

Прототипирование продукции проводится в нескольких испытательных лабораториях компании. Точные пропорции составов фрикционных составов держатся в секрете их изготовителем, но может быть раскрыто, что кевлар, арамидные и стальные волокна, керамические материалы и титан используются в качестве сырья для их производства. Все блоки EBC сертифицированы ECE R90.

Сами испытания проводятся в лабораторных и дорожных условиях на испытательных треках. Если оболочка проходит все испытания на самом высоком уровне, она выпускается для производства и продажи.

На работу тормозной системы также влияют другие части тормозной системы. Помните, что все элементы, такие как направляющие, зажимы, поршни, резиновые ленты, должны быть в хорошем состоянии. Небрежность, связанная с плохим техническим обслуживанием этих элементов, часто является причиной того, что тормоз оказывается неэффективным при замене накладок. Поэтому перед заменой фрикционных накладок необходимо провести тщательный осмотр всех компонентов тормозной системы.

Доминик Мацеевский

Brands Friction SA (бывший Фомар Борг Автомотив)

Весь набор факторов определяет

Качество фрикционных накладок определяется трибологическими и физико-механическими свойствами фрикционного материала. Под первым паролем есть два параметра, а именно: эффективность торможения (с точки зрения водителя: тормозной путь) и износ фрикционной накладки (срок службы). Физико-механические свойства включают твердость и сжимаемость, то есть параметры, определяющие комфортность торможения, а также усилие сдвига фрикционного материала от пластины и его сопротивление удару, изгибу и сдвигу, то есть параметры, имеющие значение для безопасности работы тормоза. Улучшение продуктов заключается во внесении изменений в производственный процесс и в состав фрикционного материала, сделанный для улучшения ресурса фрикционных элементов (например, введение сырья, улучшающего отвод тепла, защита самого фрикционного материала и дисков или барабанов от чрезмерного износа). Комфорт торможения повышается за счет структурных изменений (например, специальных металло-резиновых накладок для гашения вибраций, в том числе неприятных скрипов).

В нашей лаборатории блоки тестируются в инерционных положениях (моделирование тормозной системы в масштабе 1: 1) в соответствии с правилом ЕЭК R90.01 процедур ЕЭК ООН, ИСО и SAE. Это испытания влияния параметров торможения (например, замедления, грузоподъемности, температуры и скорости) на его эффективность и износ (срок службы) фрикционной накладки.

На долговечность и эффективность тормозных накладок также влияет состояние тормозного суппорта, цилиндров, тормозного диска, тормозного барабана и качество тормозной жидкости. Как большая кромка, так и канавки на тормозном диске и тормозном барабане могут существенно влиять на период притирки (трения) фрикционного материала к антифрикционному элементу, а также снижать комфорт торможения. Запеченные цилиндры, направляющие и т. Д. Могут задерживать или даже препятствовать возвратному движению блока или челюсти, что ускоряет их износ из-за трения, которое продолжается после торможения. Высокое содержание воды в тормозной жидкости снижает температуру кипения и может привести к образованию водяного пара, ослаблению эффекта торможения или ускорению износа накладок.

Томаш Орловский

DBiR Lumag

Технологический потенциал производителя

На качество изделий из фрикционных материалов влияет не только технология производства, но и параметры выполняемых процессов и используемого оборудования. В Lumag мы производим тормозные колодки на автоматических гладильных линиях компании IAG и сразу же после этого нагреваем их в прокатных печах. Это обеспечивает поддержание стабильных параметров процесса и, как следствие, постоянного качества продукции. Правильный выбор параметров процесса и состава фрикционного материала обеспечивается соответствующим оснащенным отделом исследований и разработок, который исследует такие основные физико-механические и фрикционные свойства износа, как: плотность, твердость, холодная и горячая сжимаемость, тепловое усиление, теплопроводность, механическая прочность. , ударная вязкость, коэффициент трения, износостойкость и др.

Однако наиболее важными являются испытания на станциях и дорожные испытания на транспортных средствах, в ходе которых проверяется эффективность торможения при различных скоростях, температурах и давлениях в тормозной системе, износ фрикционного материала в зависимости от скорости и температуры и растрескивание тормозного диска.

Новые модели тормозных колодок и накладок разрабатываются на основе стандарта ISO 15484. В соответствии с ним создается план проекта, включающий в себя вышеупомянутые испытания, в зависимости от назначения и типа продукта. После завершения проектирования продукты всегда проверяются на транспортных средствах и подлежат омологации ECE R-90 или R-13 в случае рынка оригинальных запчастей.

Поскольку расходными материалами в тормозных системах являются оболочки и блоки, а также барабаны и диски, при замене одного из взаимодействующих элементов всегда необходимо оценить второе условие. Здесь важно, чтобы его толщина была не меньше минимальной, а фрикционная беговая дорожка была гладкой и без трещин. Общее техническое состояние тормозной системы также имеет важное значение. Барабанный тормоз не должен быть слишком ослабленным на валу гаечного ключа, потому что тогда увеличивается ход цилиндра, что отрицательно влияет на эффективность торможения. Слайды дисков не рекомендуются в дисковых тормозах. Следует также проверить, возвращаются ли поршни в правильное положение после полного снижения давления в тормозной системе. Рекомендуется одновременно оценить состояние шасси, то есть подвесок, подшипников и т. Д., А также проверить качество тормозной жидкости и ее замену.

Бартош Новак

Tomex Brakes

Постоянное совершенствование продукции

При производстве фрикционных накладок высочайшего качества очень важным фактором является использование материалов, которые сохраняют лучшие свойства в самом широком диапазоне температур, так что колодки или тормозные колодки соответствуют ожиданиям пользователя как в холодном, так и в горячем состоянии. Компоненты, используемые в производстве, должны обеспечивать идеальную работу колодок и губок независимо от погодных условий, а также нагрузки на автомобиль.

Именно поэтому «Дорожные испытательные карточки» используются для каждого из наших продуктов, на которых записаны параметры блоков до, во время и после использования. Эти данные, а также комментарии пользователей точно записываются и анализируются для постоянного улучшения продукта.

Каждый из наших продуктов подвергается передовым исследованиям задолго до того, как будет выпущен на рынок. Внутренняя лаборатория выполняет, среди прочего испытания на сдвиг, сжимаемость, увеличение толщины кирпича, его плотность, а также ряд физико-химических испытаний отдельных компонентов. Tomex Brakes также проводит параллельные испытания в испытательном центре RDW Testcentrum Lelystad в Нидерландах, где дорожные испытания проводятся на специализированной испытательной трассе.

На правильную работу тормозной системы влияют многие факторы, поэтому замена блоков - без предварительной проверки качества и состояния зажимов, направляющих штифтов или пружин - недостаточна. Также важно проверить состояние тормозной жидкости, поскольку правильная и эффективная работа системы также зависит от ее точки кипения.

Аналогичная ситуация применима к барабанной системе, где так важно состояние цилиндров и всех «принадлежностей», фиксирующих губки на анкерном диске и должным образом затягивающих губки. Поэтому рекомендуется заменять эти аксессуары при каждой замене тормозных колодок, поскольку, например, старые пружины не будут иметь надлежащих свойств после продолжительной работы.

Михал Глаевский

TRW Automotive Aftermarket Отдел запчастей и сервисного обслуживания

Качество в деталях

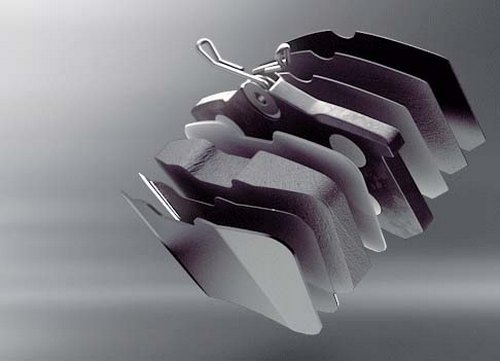

Фрикционные колодки состоят из двух основных элементов: фрикционного материала и частей, к которым он прикреплен, поэтому в случае колодок - задней пластины. Требования к этой плитке упоминаются редко, потому что она кажется относительно простым элементом. Однако он должен характеризоваться достаточной жесткостью, обеспечивающей равномерное давление фрикционного материала на поверхность диска и точность выполнения, что необходимо для легкой сборки и правильной эксплуатации в течение всего срока службы.

Благодаря значительным инвестициям TRW разработала превосходные составы, которые образуют фрикционный материал. Они обеспечивают стабильность коэффициента трения и самые надежные параметры торможения при любой температуре, на любой скорости и в любых условиях. Стоит отметить, что десять лет назад, до вступления в силу стандарта ECE R90, TRW представила первые в Европе экологически чистые тормозные колодки, в производстве которых не используются медь, свинец, ртуть, кадмий, хром, сурьма, латунь. или молибден.

Все тормозные колодки TRW подвергаются процессу обжига при 600-700 ° C для выпуска газов изнутри материала. Это улучшает параметры фрикционного материала, предотвращая образование так называемых «газовая подушка», которая приводит к исчезновению тормозной силы.

В этом году на рынок был представлен инновационный слой Cotec, покрывающий фрикционный материал нового тормозного блока, чтобы обеспечить его полное значение коэффициента трения при первом торможении. Это приводит к значительно более короткому тормозному пути по сравнению с продукцией основных конкурентов и оригинальными блоками.

Все тормозные колодки TRW проходят серию строгих испытаний - как в лабораторных, так и в дорожных условиях, в соответствии с процедурами OE. Многие поставщики запчастей в Европе считают соответствие спецификации ECE R90 признаком совершенства, для TRW это минимальный минимум. Лабораторные испытания начинаются на этапе разработки продукта и дают возможность контролировать тормозное усилие, износ и подверженность явлению замирания на этом этапе. К ним относятся стендовые испытания динамометра и испытания на сопротивление сдвигу фрикционного материала с задней пластины, коррозионной стойкости в соляной камере и коэффициента трения при низких температурах. Во время дорожных испытаний контролируются параметры, отвечающие за безопасность и комфорт передвижения, такие как эффективность тормозов при высоких температурах во время длительных спусков, а также склонность к вибрациям и визгам.

При начале обслуживания рабочего тормоза необходимо тщательно очистить все элементы и оценить их состояние. В случае барабанных тормозов первый ремонт и замена деталей производятся примерно через 120 000 км. Рекомендуется заменить все компоненты, чтобы обеспечить качество и долговечность ремонта. В случае дисковых тормозов после разборки следует также оценить состояние всего узла сборки, в частности толщину (минимальным значением считается 2 мм), а также структуру фрикционного слоя колодки и устойчивость его соединения с задней пластиной. Перед установкой новых колодок необходимо оценить состояние тормозных дисков. Для обычного осмотра достаточно визуальной оценки коррозии, трещин и канавок, а при тщательном осмотре необходимо измерить их толщину для сравнения с заданным предельным значением.